Im Zuge der Energiewende muss die individuelle Mobilität überdacht werden.

Zum Einen ist die Automobilbranche an Gesetze zur Reduzierung der Emissionswerte gebunden.

Zum Anderen sucht auch der Verbraucher, im Angesicht des kontinuierlich steigenden Ölpreises und der

begrenzten fossilen Energieträger, nach Alternativen zur heutigen Mobilität.

Fahrzeuge, welche die effiziente Nutzung regenerativer Energiequellen erlauben,

erscheinen unter diesen Aspekten als besonders zielführend.

Das Projekt belegt durch das Konzeptfahrzeug, dass ökologische Mobilität in Verbindung mit

höchster

Fahrfreude

und Gewichtsneutralität keinen Widerspruch darstellt. Das Antriebskonzept eines rein

batterieelektrischen Fahrzeugs

ist dafür bestens geeignet. Die an der HAW Landshut entwickelte luftgekühlte Traktionsbatterie

ermöglicht im Vergleich

zum konventionellen Fahrzeug einen elektrischen Antrieb ohne Mehrgewicht.

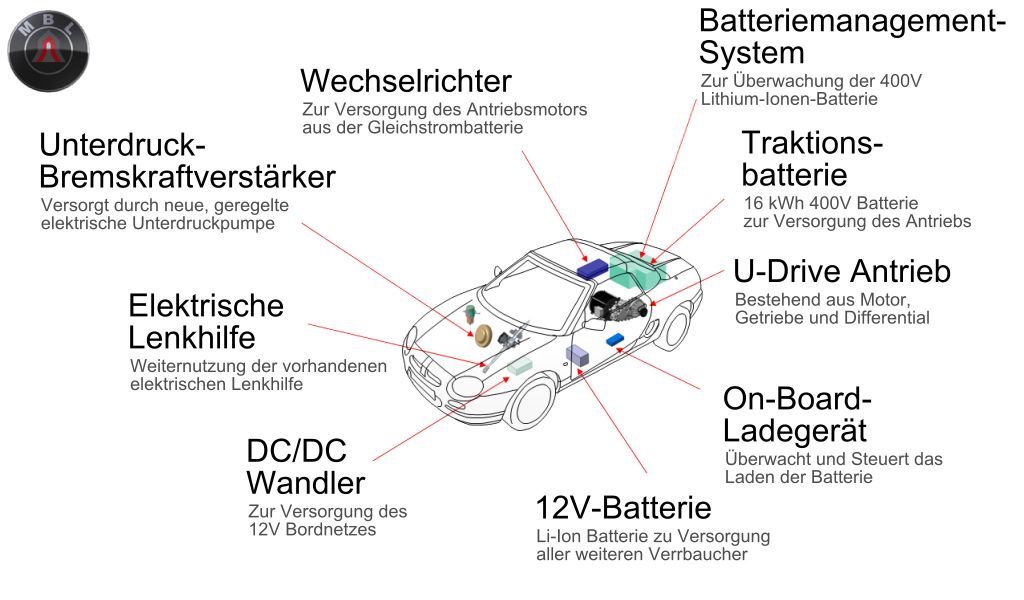

| Fahrzeugkonzept | Rein Elektrisch |

| Antrieb | Heckantrieb, Mittelmotor-Konzept in U-Drive-Bauweise |

| Motor | Wassergekühlter, permanent magneterregter Synchronmotor |

| Getriebe | Zweistufiges, schrägverzahntes Stirnradgetriebe |

| Differential | Im Getriebe integriertes Kegelraddifferential |

| Energiespeicher | 400 V Li-Ion-Batterie mit ca. 20 kWh Kapazität |

| Ladung | Stromtankstelle oder Steckdose |

| Bordnetz | 12 V mit Batterie und DC/DC-Wandler |

| Fahrzeugmasse | 1050 kg |

| Leistung | 80 kW |

| Höchstgeschwindigkeit | 145 km/h |

| Beschleunigung 0-100 km/h: | 8 s |

| Reichweite | 150 km |

In der Konzeptphase werden Lasten- und Pflichtenhefte erarbeitet. Dazu müssen die Rahmenbedingungen des Basisfahrzeugs, die Bauräume, die Komponentengewichte, die zulässigen Lasten und die Tragfähigkeit bestehender Karosseriestrukturen ermittelt werden. Aus diesen Informationen kann man eine finale Einschätzung der Fahrzeugeigenschaften treffen.

| Fahrzeugkategorie | BatteryElectricVehicle |

| Konzept | Voll-elektrisch, ohne Range-Extender |

| Antrieb | Mittelmotor-Konzepte in U-Drive-Bauweise auf Hinterachse |

| Motor | Permanenterregte, wassergekühlte HybridSynchronMaschine |

| Getriebe | Zweistufiges, schrägverzahntes Stirnradgetriebe |

| Differential | Im Getriebe integriertes Kegelraddifferential |

| Batterie | Zyklen- fähige Hochleistungsbatterie mit ~ 20 kWh |

| Bordnetz | 12 V mit Batterie und DC/DC-Wandler |

| Lademöglichkeit | Standardisierte Ladesteckvorrichtung für intelligente Ladestationen und On-Board-Ladegerät |

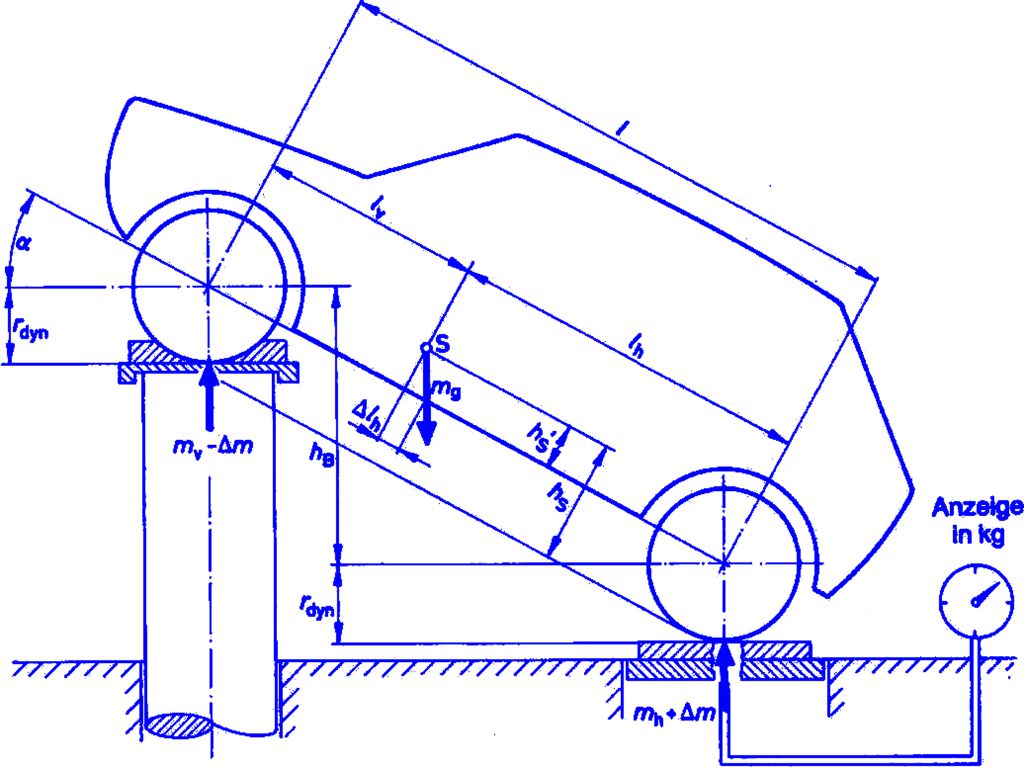

Zur experimentellen Lagebestimmung des Fahrzeugschwerpunktes (SWP) wird das Fahrzeug im leeren, sowie im fahrbereiten Zustand verwogen. Um die Lage des SWP in Längs- und Breitenrichtung zu ermitteln werden die Radlasten mittels Radlastwagen bestimmt. Um die Schwerpunkthöhe zu bestimmen wird das Fahrzeug mittels Lastenkran angehoben. Durch die Daten von Kraftmessdose und Radlastwagen kann die Höhe anschließend berechnet werden. Eine Verlagerung des Schwerpunktes ist wegen anderer Antriebsaggregate zu erwarten. Es ist jedoch die gleiche Fahrdynamik wie beim konventionellen Antrieb gewünscht.

Das Antriebsaggregat, bestehend aus Verbrennungsmotor, Schaltgetriebe, Differential und alle nicht mehr benötigten Komponenten wurden am 17.04.2011 im Unternehmen Obermeier in Halsbach ausgebaut.

| Kupplungspedal sowie die dazugehörige Pheripherie (Geberzylinder, Hydraulikleitungen) |

| Klimaanlagenkondensator sowie die dazugehörigen Leitungen zum Motorraum |

| Schalthebel/Schaltseile |

| Motorkabelbaum und Motorsteuergerät |

| Kraftstofftank |

| Kraftstoffleitungen |

| Abgasanlage |

Das Fahrzeug wird mit Hilfe konventioneller Messmethoden vermessen und anschließend als CAD-Modell erstellt. Auf dieser Basis wird die erste Auslegung des Antriebsstrangs vorgenommen.

| Vorläufige Untersuchungen zu Motor und Getriebe |

| Eigenentwickeltes Getriebe (MBL ex-bow) |

| Universelle Anflanschgeometrie für E-Maschine |

| Flexible Einbaulagen durch U-Drive-Bauweise |

| Schwerpunktsgünstig |

Die Funktionen der Bauteile, die für den konventionellen Betrieb erforderlich sind, sind äquivalent

zu ersetzen. Entscheidungsgründe sind sowohl technische Gründe, als auch das Sponsoring engagierter

Partner.

Beispiele für den Entscheidungsprozess

| Geringe Streuung bezüglich Innenwiderstand und Kapazität |

| Günstige Abmessungen für vorhandenen Fahrzeugbauraum |

| Leistung, Dauerströme bis 10 C in Versuchen erprobt |

| Keramische Separatoren (Eigensicherheit) |

| Geringe Selbstentladung |

| Hoher Wirkungsgrad |

| Hohe Energiedichte |

| Trennen der Traktionsbatterie bei unerwünschten Ereignissen |

| Regelt Onbord Ladegerät in Abhängigkeit der Batteriezustandsgrößen |

| Balancing und Schutzfunktionen auch ohne 12 V Bordnetzversorgung |

| Hochstromschütze und Sicherungen integriert |

| Schutz vor Über- und Unterspannungen |

| In Motorleistungsregelung integrierbar |

| Spannungsüberwachung aller Zellen |

| Temperaturüberwachung der Zellen |

| Vollständig in CAN-Bus integrierbar |

| Passives Balancing aller Zellen |

| Schutz vor zu hohen Strömen |

| Isolationswächter integriert |

| Batterieströme bis 600 A |

| Geringer Platzbedarf |

| Geringes Gewicht |

| Geregelt durch Batteriemanagementsystem |

| Flexible Netzanschlussmöglichkeiten |

| Vollständig in CAN-Bus integrierbar |

| Hoher Ladewirkungsgrad |

| Geringes Gewicht |

| Luftgekühlt |

| Äußerst zuverlässig aus eigener Erfahrung |

| Für schwierige Einsatzbedingungen konzipiert |

| Hohe Überlastfähigkeit |

| Hohe Dauerleistung |

| Luftgekühlt |

Die PDU254 ist ein HV-Verteiler, der sämtliche einschlägigen Automotive- und Industrie-Anforderungen in einem robusten, kompakten und leichten Gerät vereint.

Es stehen eine Vielzahl von Anschlussmöglichkeiten zur Verfügung. Die einzelnen Anschlüsse sind von 20 A (Kleinverbraucher) bis zu 300 A (HV-Batterie, Umrichter) abgesichert. Standardmäßig ist ein Interlock-Generator integriert.

Als zusätzliche Sicherheitsmaßnahme für Montagearbeiten wird ein Kurzschlussbügel (zum Kurzschließen des HV-Kreises) dem Lieferumfang beigefügt.

| Betriebsspannung | 200 - 500 V |

| Max. Schaltstrom Schütze | 6 A |

| Interlockstrom | 10 mA |

| Zulässiger Spitzenstrom für max. Dauer 10 s | 400 A |

| IP-Schutz | IP68 |

| Gewicht (ohne Sicherungen) | 3.9 kg |

| HV-Batterie | 2 x 300 A |

| Umrichter | 2 x 300 A |

| Range-Extender oder Schnellladegerät | 1 x 100 A |

| ZKleinverbraucher (z.B. Ladegerät, Klimakompressor etc.) | 3 x 20 A |

| Zusätzliche PDU | Kaskadierung möglich |

Diese werden maßgeschneidert entwickelt, um sowohl die besonderen Anforderungen des Fahrzeugs als auch der EDS-Architektur zu erfüllen. Ein typischer Verteiler kann die Leistung auf mehrere HV-Komponenten verteilen (z. B. von 5 A zu 300 A und bis zu 800 V DC) und kann auch Schutzvorrichtungen beinhalten. Wir bieten unter anderem einadrige sowie mehradrige Leitungen mit geringen Kontaktwiderständen für EMV-Abschirmung und Hochvoltverbindungen an.

Ein Beispiel für unsere speziellen HV-Komponenten ist unser Y-Leistungsverteiler (oder Splitter). Mit einem Eingang und zwei Ausgängen ermöglicht der Y-Leistungsverteiler in Hybrid- und Elektrofahrzeugen eine direktere Leistungsübertragung auf die Nebenaggregate. Diese Komponente ist klein, leicht und kostengünstig. Der Y-Leistungsverteiler bietet außerdem eine effiziente Möglichkeit zur Erweiterung des Hochvolt-Netzwerks.

Zur Unterbringung der 400V Lithium-Ionen-Batterie ist im hinteren Bereich des Fahrzeugs über dem Antriebsmodul eine Wanne aus Stahl vorgesehen. Die Batteriewanne wurde bereits im Sommersemester 2013 konstruiert und zum Teil gefertigt. Diese Blech-Schweiß Konstruktion wurde mit Hilfe von Finiten Elementen für den Fall eines Crashs berechnet.

Ziel ist es im Weiteren diverse Halterungen für Anbauteile anzubringen bzw. schon vorhandene Halterungen bei Bedarf anzupassen. Außerdem ist eine Veränderung des Deckels notwendig um für eine bessere Montier- und Demontierbarkeit zu Wartungszwecken bei eingebautem Antriebsmodul zu sorgen. Um das Projekt Batteriewanne abzuschließen sind Wanne und Deckel mit einem geeigneten Verfahren zu beschichten.

Um das gesamte Projekt zielorientiert abarbeiten zu können wird ein Projektstrukturplan erstellt. Das Projekt wird in sieben Kategorien eingeteilt

Zur exakten Vermessung des Bauraumes und der Fahrzeugkarosserie kommt ein 3D-Lasermessscanner des Unternehmes Creaform Deutschland GmbH zum Einsatz. Die Berechnungsmethode des Lasermessscanners ist das Triangulationsprinzip. Die genauen Daten ermöglichen:

| Eine Erstellung exakter CAD-Daten von Bauräumen und Fahrzeugkarosserie |

| Eine Flächenrückführung in parametrierbare CAD-Modelle |

| Eine virtuelle Einbauuntersuchungen |

| Modelle für Simulationen |

Das Fahrzeug wird mit rund 2000 Referenzpunkten - im Abstand von ca. 10 cm zueinander, um ein einscannen von mindestens 4 Punkten pro Scan zu ermöglichen – beklebt. Um alle Scans auf den gleichen Koordinatenursprung zu beziehen muss eine Referenzpunktewolke erstellt werden, auf die sich der Lasermessscanner beim Einscannen der Oberflächensegmente immer wieder beziehen kann. Anschließend werden die einzelnen Oberflächensegmente der Karosserie und des Bauraumes eingescannt. Dabei ist wichtig, dass die Punkte an ihren ursprünglichen Ort verbleiben und nicht verschoben werden. Zusätzliche Referenzpunkte können jederzeit hinzugefügt werden, um die Oberflächen detaillierter einscannen zu können.Durch eine Flächenrückführung werden die Oberflächensegmente zu einem Gesamtmodell zusammengeführt.

Packaging bezeichnet die Unterbringung aller erforderlichen Komponenten unter Berücksichtigung der konzeptspezifischen und gesetzlichen Anforderungen im vorhandenen Bauraum. Dieser muss erkannt, bewertet und optimal genutzt werden. Ausschlaggebend für die Position eines Bauteils sind unter vielen weiteren Faktoren Abmessungen, Geometrie, Wärmeabfuhr, geringe Leitungslänge, Gewichtsverteilung und die elektromagnetische Verträglichkeit mit benachbarten Teilen.

Um die aerodynamischen Eigenschaften des Fahrzeugs zu ermitteln, müssen die Strömungsverhältnisse

um bzw. an der Fahrzeugkarosserie untersucht werden.

Folgende Aspekte wurden hinsichtlich der Kühlung untersucht:

| Minimiertes Kühlwassertemperaturniveau durch optimale Nutzung der Fahrtluft |

| Luftkühlung der Traktionsbatterie durch seitliche „Einlasskanäle“ |

| Dauerhaft nutzbare Maximalleistung der Komponenten |

Um den Fahrwiderstand zu ermitteln, werden die cw-Werte bei offenem Cabrioverdeck sowie bei geschlossenem Cabrioverdeck analysiert. Durch die Gegenüberstellung der cw- Werte werden die Auswirkungen auf die Fahrleistung etc. deutlich. Folgende Methoden wurden hierzu verwendet:

| Analytische Berechnung |

| Numerische Methoden : Computational Fluid Dynamics |

| Finite-Elemente-Methode zur Ermittlung der 2-dimensionalen Strömung |

| Finite-Volumen-Methode zur Ermittlung der 3-dimensionalen Strömung |

| Vergleich der unterschiedlichen Methoden zur Verifizierung der Ergebnisse bezüglich Kühlung und cw –Werte |

Die Umsetzung des definierten Fahrzeugkonzepts erfordert für den MBL eMG die Eigenentwicklung verschiedener Komponenten und Lösungen, wie z.B. neue Drehmomentstützen für die Antriebsintegration, eine crashsichere Leichtbaubatteriewanne mit integrierter Fahrtwindkühlung, Luftführungen und neuartige Konfektionierungsmethoden für nicht schweißgeeignete Batteriezellen mit höchsten Ansprüchen an Korrosionsschutz und Übergangswiderständen. Erreicht wird dies durch den Einsatz moderner Simulationsmethoden wie CFD und FEM, begleitet von Versuchsreihen.

Um einen Akkupack der geforderten Kapazität herzustellen ist es nötig mehrere - in diesem Fall 104 - einzelne Lithium-Ionen-Zellen elektrisch zu verbinden. Hierzu müssen die Ableiter der einzelnen Zellen, die je nach Polarität aus Kupfer oder Aluminium bestehen, wechselseitig miteinander verbunden werden. Grundsätzlich gibt es zwei verschiedene Methoden zur Kontaktierung von die jeweils Vor- und Nachteile mit sich bringen.Verschraubte oder geklemmte unter anderem die Vorteile einer einfachen Handhabung durch lösbare Verbindungen und einer, für die schonenden Verarbeitung, da keine Wärmeenergie zugeführt werden muss. Nachteilig sind die Übergangswiderstände bei verschraubten oder geklemmten Zellen. Sofern kein hoher zusätzlicher Aufwand durch Zwischenschichten oder optimierten mechanischen Eigenschaften betrieben werden soll, sehr hohen Übergangswiderständen und damit zu Verlusten.Verschweißte beziehungsweise "gebondete" Verbindungen bieten den Vorteil, dass verhältnismäßig einfach sehr niedrige Übergangswiderstände realisiert werden können. Allerdings muss eine geeignete Schweißmethode gefunden werden um die thermisch empfindlichen Zellen geringstmöglich zu belasten. Außerdem ist ein Lösen von Verbindungen nicht oder nur mit der Gefahr der Zellschädigung möglich.Eine geeignete Methode zum Verschweißen der einzelnen Zellen der Traktionsbatterie musste gefunden werden. Verschiedene Methoden wurden untersucht und bewertet.

Folgende Möglichkeiten wurden untersucht:

| Klemmverbindung mit minimiertem Enge- und Fremdschichtwiderstand durch polierte Kontaktflächen und hoher Flächenpressung |

| Oxidationsschutz geklemmter Verbindungen durch aushärtende Kriechöle |

| Klemmverbindung mit minimiertem Engewiderstand durch niedrigschmelzende Zwischenschichten aus Cu-Bi-In Legierung |

| Stoffschlüssige Verbindung durch Bonden (reibgeschweißte Drahtverbindungen) |

Ausschlaggebend sind dabei die vereinfachte Konfektionierung und dauerhaft gleich bleibende

(niedrige) Übergangswiderstände.

Zur Senkung des Innenwiderstands wird die Batterie

zerlegt

und die Kunststoffrahmen bearbeitet, um eine Anbringung von Kontaktblöcken an den Pluspolen zu

ermöglichen.

In diesem Zug werden die Blöcke neu verklebt. Vorhandene Klebereste werden

entfernt und der Kunststoff der Rahmen an einigen Punkten verschmolzen um eine solide Verbindung

zu

schaffen.

Zur Messung der Zelltemperaturen werden Typ K Thermoelemente beschafft. Diese

Elemente messen Temperaturdifferenzen, indem sie sich des thermoelektrischen Effekts bedienen.

Dabei

entstehen an den Polen Spannungen im µV-Bereich, die in Temperaturunterschiede umgerechnet

werden

können.

Zur Erzeugung dieses Effekts werden zwei Leiter aus unterschiedlichen Werkstoffen

genutzt, die an der Messstelle elektrisch miteinander verbunden und an der Vergleichsstelle

getrennt

sind. Im Fall des Typ K Thermoelements ist diese Werkstoffpaarung NiCr-Ni. Durch die

Temperatureinwirkung findet in den Leitern eine Verschiebung der Elektronen statt

(Volumendiffusionseffekt). Dabei "wandern" die Elektronen aufgrund der höheren kinetischen

Energie

vom wärmeren Ende des Leiters zum kälteren. Die Elektronendichte ändert sich und die Leiter

werden

zu Spannungsquellen.

Da dieser Effekt in unterschiedlichen Metallen unterschiedlich stark

ausgeprägt ist, ergibt sich eine Differenz zwischen den Spannungen. Aus dieser

Spannungsdifferenz

kann nun die Temperatur berechnet werden.

Für den Antrieb des eMG sorgt eine 58 kg leichte Motor/Getriebeeinheit. Diese wird bereits seit einigen Jahren verbaut und hat bewährt. Der Elektromotor dieser Einheit ist als permanenterregte Synchronmaschine ausgeführt und liefert ein maximales Drehmoment von 280 Nm und eine Leistung von 80 kW.Wichtige Entscheidungsfaktoren für diesen Motor waren:

| Leistung vergleichbar mit Basisfahrzeug |

| Hohe Drehmomentdichte |

| Für Serieneinsatz ausgelegt |

| Geringes Gewicht |

| Wassergekühlt |

Das Differentialgetriebe ist mit einer festen Übersetzung an den Motor gekoppelt, wodurch Schaltvorgänge komplett entfallen. Durch eine Reihe von Faktoren, wie der maximalen Drehzahl des Motors von ca. 10000 rpm, dem Übersetzungsverhältnis und des dynamischen Abrollradius kann die spätere Höchstgeschwindigkeit des eMG berechnet werden. Diese beträgt theoretisch 140 km/h.

Eine wichtige Komponente zum Betrieb des Motors ist der Wechselrichter. Dieser hat im Wesentlichen zwei Aufgaben. Zum einen erzeugt er aus dem von der Batterie kommenden Gleichstrom einen 3-phasigen Wechselstrom wodurch der Motor mit Leistung versorgt wird, zum anderen verarbeitet er die Signale der Pollageerfassung des Motors, wodurch das Betriebsverhalten des Motors und somit des gesamten Fahrzeugs maßgeblich beeinflusst wird.

Folgende Faktoren waren ausschlaggebend für die Wahl des Wechselrichters.

| Selbstständiges „lernen“ der Motorparameter für feldorientierte Regelung |

| Umfangreiche Konfigurationsmöglichkeiten |

| Vollständig in CAN-Bus integrierbar |

| Hohe elektrische Dauerleistung |

| 4-Quadranten Betrieb |

| Hoher Wirkungsgrad |

| Geringes Gewicht |

| Wassergekühlt |

Beim Arbeiten im Labor, besonders an den Elektrofahrzeugen besteht ein erhöhtes Sicherheitsrisiko. Mit dem Einbau von Hochvolt-Elektrokomponenten steigt das Gefahrenpotential und Verletzungsrisiko für alle Personen, die an den Elektrofahrzeugen arbeiten bzw. diese bewegen.Ziel des Projekts mit dem Thema „Arbeitsplatzsicherheit und Laborbetrieb“ ist es, auf die Gefahren mit Hochvolt einzugehen, Risiken aufzuzeigen und wichtige Informationen kurz und prägnant darzustellen. Neben einer Sicherheitseinweisung, welche Voraussetzung für das Arbeiten im Labor ist, soll das zu erstellende Regelwerk helfen, die Gefahren zu minimieren. Das Dokument beinhaltet Auszüge aus bestehenden Richtlinien, wie beispielsweise der Brandschutzordnung, dem Arbeitsschutzgesetz, Schulungsunterlagen der TÜV Süd Akademie GmbH und verschiedenster Unfallverhütungsvorschriften.

Zur Kühlung des Wechselrichters und des Antriebsmotors ist eine Flüssigkühlung vorgesehen, weshalb hier ein System entwickelt und ins Fahrzeug integriert werden muss. Aus praktischen Gründen wird das vorhandene Kühlsystem umgestaltet und weiter genutzt.Nachdem untersucht wurde welche vorhanden Komponenten mit dem neuen Fahrzeugkonzept funktionieren, müssen geeignete Schlauchleitungen, Anschlussstücke und weitere Teile ausgewählt und beschafft werden. Neue Halterungen werden konstruiert und das gesamte System ins Fahrzeug eingebaut.

Um ein präzises Maßnehmen der Innenverzahnung der Tripode- und Gleichlaufgelenke zu ermöglichen, werden die Gelenke mittels Auflichtprojektor 50-fach vergrößert auf eine Leinwand projiziert.

Die so erhaltenen Daten werden in Catia V5 übertragen um dort Modelle der Gelenke zu erstellen. Mit diesen 3D-Modellen können neue Antriebswellen erstellt werden, bei denen verschiedene Verzahnungen an beiden Enden nötig sind.

Um eine Zusammenbauanimation zu erstellen, werden zuerst die Komponenten im Fahrzeug positioniert. Eine Auszug des geschriebenen Drehbuches ist in der Abbildung ersichtlich. Nach Drehbuch werden die Verfahrwege und Drehungen der Bauteile definiert. Die Verfahrwege werden anschließend in eine Sequenz einfügt und Parameter wie Dauer, Sichtbarkeit und Kameraposition eingestellt. Diese Sequenzen werden abschließend in ein Video umwandelt.Die einzelnen Sequenzen werden aneinandergereiht und mit Hintergrundmusik und Texten versehen. Die fertige Animation ist hier zu sehen.

Der eMG hat in der Serienausstattung ein Fünfgang-Schaltgetriebe mit Seilzugschaltbetätigung. Da die Synchronmaschine ein komplett anderes Getriebe besitzt, welches vom Benutzer wie ein Automatikgetriebe zu bedinen ist, ist es notwendig, eine passende Lösung für den Wählhebel zu finden. Nach einigen Recherchen und Analysen der notwendigen Funktionen wurde ein Wählhebel ausgewählt und von BMW zur Verfügung gestellt.Um die volle Funktionalität des Wählhebels nutzen zu können ist eine vollständige Integration in den CAN-Bus nötig. Des Weiteren wird der Hebel in die Mittelkonsole integriert und so positioniert, dass die Originalmittelkonsole weiterverwendet werden kann.

Das CAN-BUS System wird implementiert, da es zur Steuerung des Elektroantriebs benötigt wird. Als VCU (Vehicle Controll Unit) wird das Steuergerät ES 910 von ETAS eingesetzt. Es dient zudem als Schnittstellenmodul für Programmier- und Diagnosezwecke. Um Messwerte erfassen und Aktuatoren ansteuern zu können, werden CAN-Koppler (MCM 200 von Graf Syteco) verbaut. Diese wandeln digitalen und analogen Signale in CAN-Botschaften und umgekehrt.

Der Aufbau des neuen Fahrzeugs erfordert die Fertigung und den Zusammenbau neuer mechanischer und elektrischer Komponenten, sowie deren Einbau ins Fahrzeug. Des Weiteren müssen neue Bussysteme implementiert werden und Softwarealgorithmen zur Regelung des neuen Antriebs und zur Kommunikation der neuen Komponenten umgesetzt werden, wie auch Messsysteme zur Zustandsgrößenerfassung.

Mit dem Roll Out (geplant: 08.07.2015) des eMG, beginnt die Erprobungsphase.

Das Fahrzeug

und alle relevanten Bauteile werden eingehend auf ihre Funktion geprüft und alle wichtigen Daten

erhoben. Auf dieser Basis können dann Punkte mit Verbesserungspotential erarbeitet werden.

Die Weiterentwicklungsphase verläuft weitgehend parallel zur Erprobungsphase und soll

sicherstellen, dass in den eMG auch die neuesten technologischen Entwicklungen, Ideen und

Möglichkeiten die erst während des laufenden Projekts entstanden sind, einfließen.

Obwohl

die Umsetzungsphase noch nicht abgeschlossen ist, gibt es bereits erste Ansätze für die

Weiterentwicklung. So zum Beispiel wird angestrebt einen Range Extender zu verbauen.

Aktuell sind die Reichweiten von rein elektrisch betriebenen Fahrzeugen aufgrund schwerer und

teurer Batteriepakete meist noch sehr begrenzt. Solange die Ladezeiten nicht drastisch verkürzt

werden können und ein flächendeckendes Netz von Ladestationen zur Verfügung steht, besteht die

Notwendigkeit für einen Kompromiss im Antriebskonzept.

Range Extender sind relativ kleine

konventionelle Verbrennungsmotoren, die in Elektrofahrzeugen verbaut werden um deren Reichweite

zu erhöhen. Der Motor treibt einen Generator an, der die Batterie des Fahrzeugs während der

Fahrt lädt. jedoch treibt der Motor die Räder nicht direkt an, was ein Fahrzeug mit Range

Extender von einem Hybridfahrzeug unterscheidet. Dieses serielle Konzept erhöht die Reichweite

anhängig vom Tankvolumen beträchtlich, bleibt aber bezüglich der Schadstoffwerte und

Energiekosten noch weit unter denen eines konventionellen Antriebs.

In dieser Landkarte von Chargemap.com sehen Sie die Anzahl der Ladestationen in Deutschland. Betrachtet man die Anzahl der Ladestationen, so belegt Koblenz den ersten Platz mit 1001 Ladestationen Gefolgt von Stuttgart mit 702 Ladestationen.

Auch die Bundesnetzagentur bietet eine interaktive Karte von öffentlichen Ladepunkten für Elektroautos in Deutschland. Hier können wir eine sehr gute Betrachtung von Bayern haben. Wie man erkennen kann in Landshut befinden sich nur 2 Ladestationen.

Die Bereitstellung einer guten Lade-Infrastruktur ist essenziell für die Entwicklung des Marktanteils von Elektrofahrzeugen. Deutschland nimmt hier - zusammen mit Frankreich und den Niederlanden - eine Vorreiterrolle ein, was angesichts der ehrgeizigen Zielen der Bundesregierung nicht verwunderlich ist. Bis 2020 sollen 1 Million Elektrofahrzeuge auf den deutschen Straßen unterwegs sein. Laut Kraftfahrt-Bundesamt hat sich der Bestand der in Deutschland zugelassenen Elektrofahrzeuge im Januar 2014 gegenüber dem Vorjahresmonat um mehr als 70% auf über 12.000 Stück gesteigert.

Eine Stromtankstelle am Campus der Hochschule würde die angestrebte Vorreiterrolle in Sachen E-Mobilität der Bildungseinrichtung unterstreichen. 5000 Studenten und den Professoren wäre es ermöglicht ihre elektrisch betriebenen Fahrzeuge direkt am Campus zu laden.

Des Weiteren garantiert eine Ladesäule die marktgetreue Entwicklung des eMG und MBL x-drive, da die Fahrzeuge nach internationalen Standards (Ladesteckdose, Kommunikation Fahrzeug-Ladesäule) konzipiert werden können.

Ein weiterer Pluspunkt wäre den aus einem bereits bestehenden Solarcarport „sauber“ erzeugten Strom direkt in den Fahrzeugen zu verwenden.

Mit einer Ladesäule speziell in Verbindung mit dem Solarcarport besteht für die Hochschule die Möglichkeit im Bereich der Nutzung von regenerativen Energiequellen in Verbindung mit E-Mobilität weiter am Objekt zu forschen.

Alle Daten wurden dem Portal chargemap.com entnommen. chargemap.com ist eines des größten internationalen Verzeichnisse für Stromtankstellen. Die Werte der Städte wurden jeweils mit einem Radius von 20km um den Stadtkern abgefragt. In die Zählung einbezogen sind lediglich öffentliche oder halb-öffentliche Anlagen. Ladegeräte in Privathaushalten bleiben unberücksichtigt. Die Daten sind nicht repräsentativ und dienen lediglich der Veranschaulichung. Stand: Juni 2017